AK Maschinendaten Cluster 7 Anbaugeräte

Anbaugeräte gewinnen in der Welt der Baumaschinen und der Bauunternehmen immer mehr an Bedeutung. Schnelles Wechseln der „Tools“ an der Baumaschine erlauben eine Vielzahl unterschiedlicher Tätigkeiten an einer einzelnen Baumaschine.

Doch ein Wechsel der Anbaugeräte von unterschiedlichen Herstellern an der jeweiligen Baumaschine stellt die Anwender meist vor unlösbare Aufgaben, wenn es um die digitale Erfassung der Daten geht.

Nicht jedes Anbaugerät arbeitet auch mit der jeweiligen Baumaschine digital zusammen.

Und was jetzt?

MiC 4.0 schafft hier die Lösung …..

Zielsetzung

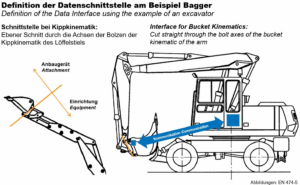

Ziel des Cluster 7 ist die Schaffung eines Standards für die herstellerübergreifende Kommunikation zwischen Anbaugerät und Baumaschine. Dazu soll eine Datenschnittstelle entwickelt werden, mit der alle relevanten Anwendungsfälle für die Kommunikation zwischen Werkzeug und Maschine abgebildet werden. Im Fokus steht dabei zunächst die Schnittstelle zwischen Anbaugerät und Bagger.

Das Ziel ist dabei nicht, die vorhandenen mechanischen, hydraulischen oder elektrischen Schnittstellen zwischen Anbaugerät und Baumaschine zu vereinheitlichen, sondern auf Basis vorhandener Systeme zu betrachten, welche Daten ausgetauscht werden müssen. Diese Daten umfassen Identifikationsdaten wie Seriennummer und Werkzeugtyp, Zustandsdaten wie gemessene Winkelstellung und Steuerungsdaten zur Ansteuerung der Werkzeugfunktionen, z.B. beim Tiltrotator sowie sicherheitsrelevante Daten, z.B. zum sicheren Betrieb von Schnellwechslern.

Vorgehensweise

Erster Schritt auf dem Weg zu dieser Schnittstelle ist die genaue Abgrenzung und Definition der Schnittstelle zwischen Anbaugerät und Baumaschine. Für Bagger wurde dazu ein Schnitt durch den Stielbolzen definiert, sodass der erste Schnellwechsler bereits zu den Anbaugeräte zählt (s. Abbildung).

Anschließend werden Anwendungsfälle definiert, auf Basis derer die in der Schnitt-stelle übertragenen Daten festgelegt werden. Gleichzeitig muss eine herstellerübergreifende Architektur entwickelt und erprobt werden.

Ergänzt wird dies durch ein Safety Konzept und Vorgaben zur sicheren Nutzung der Schnittstelle. Alle Ergebnisse des Clusters sollen abschließend in einem Kommunikationsprotokoll zusammengefasst werden, welches von allen Herstellern in ihren Produkten genutzt werden kann.

Anwendungsfälle

Als Grundlage wurden durch Befragung der Teilnehmenden des Arbeitskreises mögliche Anwendungsfälle für eine Datenschnittstelle ermittelt. Der Arbeitskreis setzt sich aus Vertretern der Bauindustrie, Anbaugeräteherstellern und Baumaschinenherstellern zusammen, sodass viele verschiedene Sichtweisen auf die Thematik berücksichtigt werden können. Nach der Sammlung wurden die Anwendungsfälle priorisiert.

Einige beispielhafte, durch die Schnittstelle abgedeckte Anwendungsfälle sind:

- Identifizierung des Werkzeugs beim Ankoppeln, sodass Informationen wie Seriennummer, Werkzeugtyp und Hersteller auf der Maschine verfügbar sind

- Einstellung der Baumaschine auf das Werkzeug, beispielsweise die automatische Einstellung von erforderlichem Hydraulikdruck und –menge für das Werkzeug

- Übertragung von Steuerdaten von Schwenkrotatoren, sodass keine zusätzliche HMI in der Fahrerkabine angebracht werden muss

- Übertragung von Geometriedaten des Werkzeugs, die beispielsweise zur Einstellung von Arbeitsraumbegrenzungen genutzt werden können

Definition des Datensatzes

Zur Ausarbeitung der konkreten Daten, welche über die Schnittstelle bereitgestellt werden, wurden Sub-Custer gebildet. Diese Subcluster beschäftigen sich auf Basis der jeweiligen Kompetenzen mit verschiedenen Themen. Der Sub-Cluster der Anwender aus der Bauindustrie bringt die Anforderungen an die Schnittstelle aus Anwendersicht ein. Ein Sub-Cluster aus Anbaugeräteherstellern definiert, welche Daten für die Funktion der Werkzeuge erforderlich sind und welche Werkzeuginfor-mationen bereitgestellt werden können. Im Subcluster Schnellwechsler werden gesondert Themen betrachtet, die den Betrieb von Schnellwechslern über die Schnittstelle betreffen, da dies besondere Anforderungen an Funktion und Sicherheit stellt.

Ein Sub-Cluster der Maschinenhersteller befasst sich mit der für die Bereitstellung der Schnittstelle erforderlichen Architektur und betrachtet, wie über die Schnittstelle ein sicherer Betrieb von Anbaugeräten ermöglicht werden kann. Ein Sub-Cluster mit technischen Experten befasst sich mit der konkreten Definition und Umsetzung des Kommunikationsprotokolls.

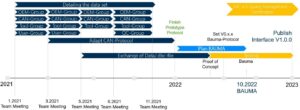

Die Sub-Cluster bearbeiten ihre Themen in zwei- bis vierwöchigen Sprints (s. Abbildung). Die Ergebnisse werden alle sechs bis acht Wochen im gesamten Arbeitskreis zusammengetragen und abgestimmt. Mit dieser agilen Vorgehensweise ist durch die Parallelisierung der Arbeiten eine zielgerichtete und effiziente Arbeitsweise auch in der großen Gruppe möglich.

Umsetzung der Schnittstelle

Zur Umsetzung der Schnittstelle hat der Cluster entschieden, ein CAN-Kommunikationsprotokoll zu entwerfen. Die Verwendung von CAN Bus ist in Baumaschinen weit verbreitet, sodass eine einfache Integration der Schnittstelle in die Baumaschinen und Anbaugeräte gewährleistet ist. Das MIC-Kommunikationsprotokoll mit dem Arbeitstitel „MIC 4.0 BUS“ wird auf Basis des SAE J1939 entwickelt und so vorbereitet, dass die Schnittstellendaten übertragen werden können.

Erste Funktionstests der Schnittstelle wurden im April 2022 bereits erfolgreich durchgeführt. Ziel ist die Präsentation eines Demonstrators auf der bauma22 und die anschließende Veröffentlichung der ersten Version des Protokolls, welche die wichtigsten Use Cases abdeckt. Im Protokoll wird Raum für spätere Erweiterungen vorgesehen, sodass alle ein bis zwei Jahre eine aktualisierte Version durch MIC 4.0 veröffentlicht werden kann.

Zum sicheren Betrieb der Schnittstelle wird ein Safety Konzept erarbeitet, um sicherheitsrelevante Funktionen, beispielsweise den Betrieb von Schnellwechslern, über die MIC Schnittstelle zu ermöglichen. Zusätzlich werden im weiteren Projektverlauf Methoden zur Qualitätssicherung festgelegt und weiterentwickelt.

Ausblick

Die ersten Tests der Schnittstelle waren sehr erfolgreich und zeigen das große Potential des MIC 4.0 BUS auf. Nach der Veröffentlichung können Hersteller von Baumaschinen und Anbaugeräten die Schnittstelle in ihren Produkten vorsehen. Dies bietet die Chance, universell einsetzbare Hard- und Software zu entwickeln, da durch die standardisierte Schnittstelle weniger bilaterale Abstimmungen erforderlich sind.

Für Anwender ermöglicht die Schnittstelle eine freiere Auswahl von Anbaugeräten und Maschinen, da über die MIC-Schnittstelle eine nahtlose Zusammenarbeit von

MIC-Werkzeugen und Baumaschinen ermöglicht wird. Dies betrifft sowohl den Datenaustausch als auch die Ansteuerung von Anbaugeräten, welche mit der Schnittstelle vereinfacht wird. Dadurch wird auch die Installation und Inbetriebnahme von Werkzeugen einfacher, da weniger zusätzliche, werkzeugspezifische Bedienelemente in der Baumaschine angebracht werden müssen. Im Kontext der vernetzten Baustelle 4.0 bietet die Schnittstelle auch einen herstellerübergreifenden einheitlichen Werkzeug-Datensatz, auf Basis dessen Auswertungen und Management betrieben werden können. Somit wird der MIC 4.0 BUS der Digitalisierung von Baustellen weiteren Antrieb geben und in der Folge weitere Innovationen ermöglichen.